улучшил раздвижные окна

Когда говорят про улучшил раздвижные окна, часто представляют просто замену фурнитуры или уплотнителя. На деле же — это комплексная работа с геометрией створки, нагрузками и даже температурными деформациями. В нашей практике ООО Цзянси Фудэ Алюминий именно системный подход позволил устранить хронические проблемы с провисанием створок в панельных домах старой застройки.

Почему стандартные решения не работают

Типичная история: заказчик жалуется на заклинивание створки после года эксплуатации. Меняют ролики, регулируют фурнитуру — через полгода история повторяется. Оказалось, дело в неправильном распределении нагрузки на направляющие. Особенно критично для окон высотой более 1,8 метра.

Как-то раз в объекте на Ленинском проспекте пришлось демонтировать целую партию окон из-за постоянного перекоса. Производитель экономил на армировании, а мы тогда еще не проводили обязательные испытания на прогиб. Теперь всегда тестируем профили с нагрузкой 50 кг по центру створки — спасибо оборудованию с https://www.cn-fude.ru, где есть гидравлические стенды.

Кстати, про армирование. Многие думают, что достаточно стандартного П-образного вкладыша. Но для раздвижных систем обязательно замкнутое армирование, иначе створка 'гуляет' при ветровых нагрузках. Проверяли на объекте в Химках — разница в стабильности геометрии составила до 40%.

Роль профиля в долговечности конструкции

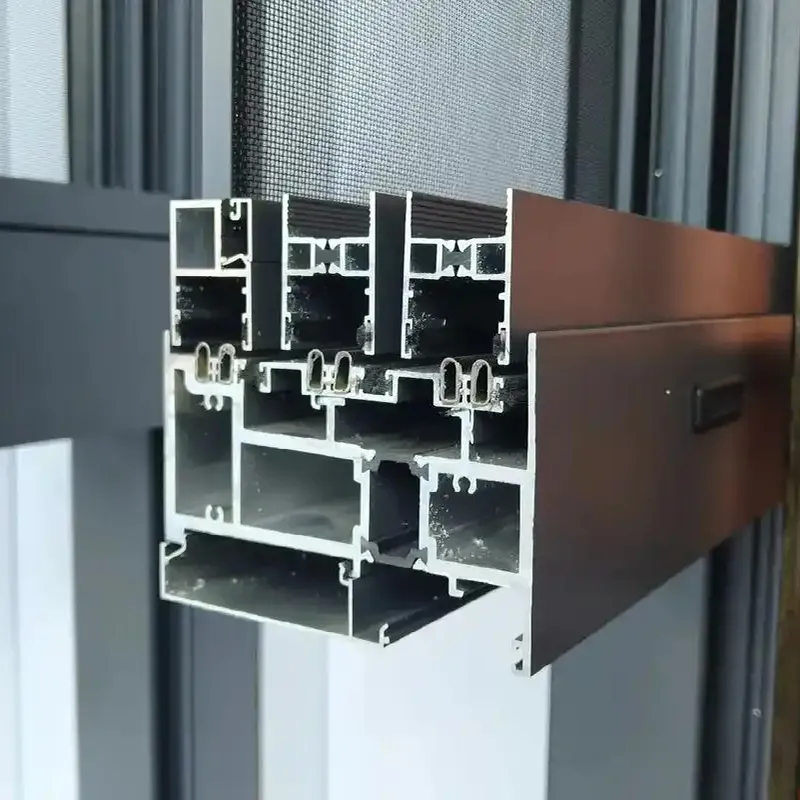

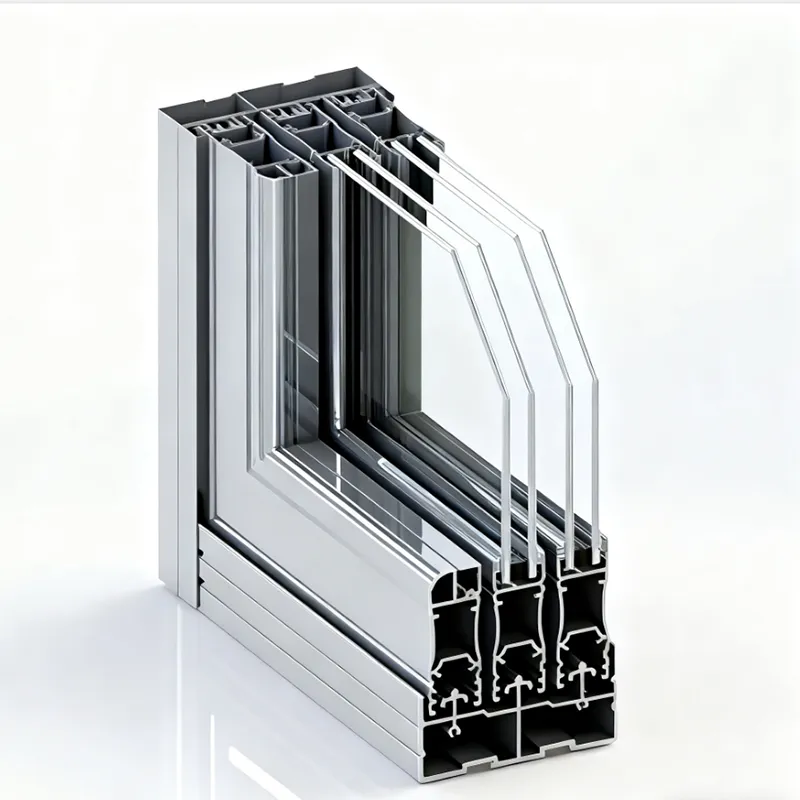

Здесь важен не только сплав, но и форма камер. В наших профилях для раздвижных окон специально увеличены монтажные пазы для более жесткой фиксации фурнитуры. Это снижает люфт в точках крепления, который часто становится причиной разбалтывания всей системы.

Технология экструзии от ООО Цзянси Фудэ Алюминий позволяет создавать профили с переменной толщиной стенки — в зонах повышенной нагрузки до 2,5 мм против стандартных 1,8 мм. При этом вес конструкции увеличивается незначительно, зато ресурс вырастает в разы.

Заметил интересную деталь: многие недооценивают роль дренажных каналов. В раздвижных системах вода часто застаивается в нижней направляющей, что приводит к коррозии даже у алюминиевых профилей. Мы сделали дополнительные сквозные отверстия с шагом 200 мм — проблема ушла.

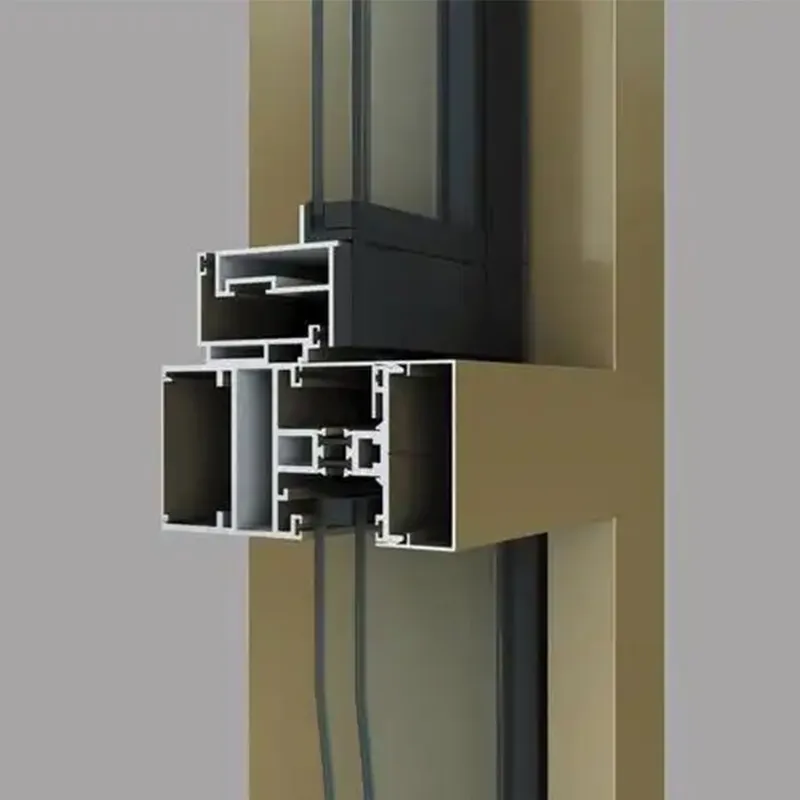

Терморазрыв как способ борьбы с конденсатом

С конденсатом в раздвижных окнах — отдельная история. Особенно в переходные сезоны, когда перепад температур достигает 20 градусов. Стандартные решения с уплотнителями не всегда помогают.

Технология вставки планок терморазрыва, которую мы используем на производстве, изначально создавалась для фасадных систем. Но адаптировали ее для окон — получилось снизить точку росы в притворе. На тестовых образцах конденсат перестал появляться уже при -15°C против обычных -5°C.

Правда, сначала были опасения насчет долговечности полиамидных вставок. Провели ускоренные испытания на циклическое температурное воздействие (+80°C/-30°C) — после 500 циклов деформация не превысила 0,3 мм. Для оконных конструкций более чем достаточно.

Особенности фурнитуры для тяжелых створок

Стандартные роликовые системы рассчитаны на створки до 100 кг. Но современные энергоэффективные стеклопакеты весят значительно больше. Пришлось разрабатывать кастомные решения с подшипниками качения вместо скольжения.

Запомнился случай на объекте в Балашихе, где створка высотой 2,4 метра с тройным стеклопакетом весила почти 180 кг. Стандартная фурнитура не выдерживала — ролики деформировались после месяца эксплуатации. Сделали усиленные кронштейны из нержавеющей стали толщиной 4 мм — проблема решилась.

Важный момент: регулировочные винты должны быть доступны даже после монтажа окна. Неоднократно сталкивались, когда монтажники зашивали нижнюю направляющую в отделку, и потом невозможно было компенсировать просадку створки. Теперь всегда оставляем технологические зазоры.

Монтажные нюансы, которые влияют на результат

Даже идеальный профиль можно испортить неправильным монтажом. Особенно критично для раздвижных систем — тут миллиметры играют роль. Мы выработали свой стандарт: отклонение по вертикали не более 1,5 мм на метр высоты.

Обязательно используем лазерный нивелир для выставления направляющих. Раньше работали с пузырьковым уровнем — погрешность достигала 3-4 мм, что сразу сказывалось на легкости хода створки.

Еще один момент: подготовка основания. Бетонные проемы часто имеют неровности до 10 мм. Если просто поставить профиль на монтажные пластины — возникнет напряжение. Теперь всегда делаем выравнивающую подложку из компенсационных прокладок, особенно в местах крепления роликовых систем.

Эксплуатационные советы из практики

Частая жалоба — скрип при движении створки. В 80% случаев дело не в фурнитуре, а в загрязнении направляющих. Особенно актуально для новостроек, где после ремонта остается строительная пыль. Рекомендуем чистить пазы хотя бы раз в сезон.

Зимой иногда подмерзает нижний уплотнитель — особенно если окна выходят на наветренную сторону. Решение простое: обрабатывать силиконовой смазкой не реже двух раз в год. Но именно силиконовой, другие составы разрушают резину.

Если створка начала туго ходить, не стоит сразу крутить регулировки. Сначала проверьте, не попал ли мусор в роликовый механизм. Как-то раз извлекли целую коллекцию деталей от детского конструктора — видимо, дети постарались.

Перспективные разработки

Сейчас экспериментируем с системой автоматической компенсации тепловых расширений. В алюминиевых профилях этот эффект выражен сильнее, чем в ПВХ. Прототип уже показал хорошие результаты — удалось снизить нагрузку на фурнитуру в пиковые температурные периоды.

Еще одно направление — интеграция датчиков положения в роликовые каретки. Позволяет отслеживать износ в реальном времени и прогнозировать необходимость обслуживания. Особенно актуально для высотных объектов, где доступ к окнам ограничен.

Кстати, технологии электрофорезного окрашивания с нашего производства позволяют наносить покрытие, которое не трескается при температурных деформациях. Это важно для сохранения внешнего вида в течение всего срока эксплуатации — проверено на объектах с 10-летней историей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

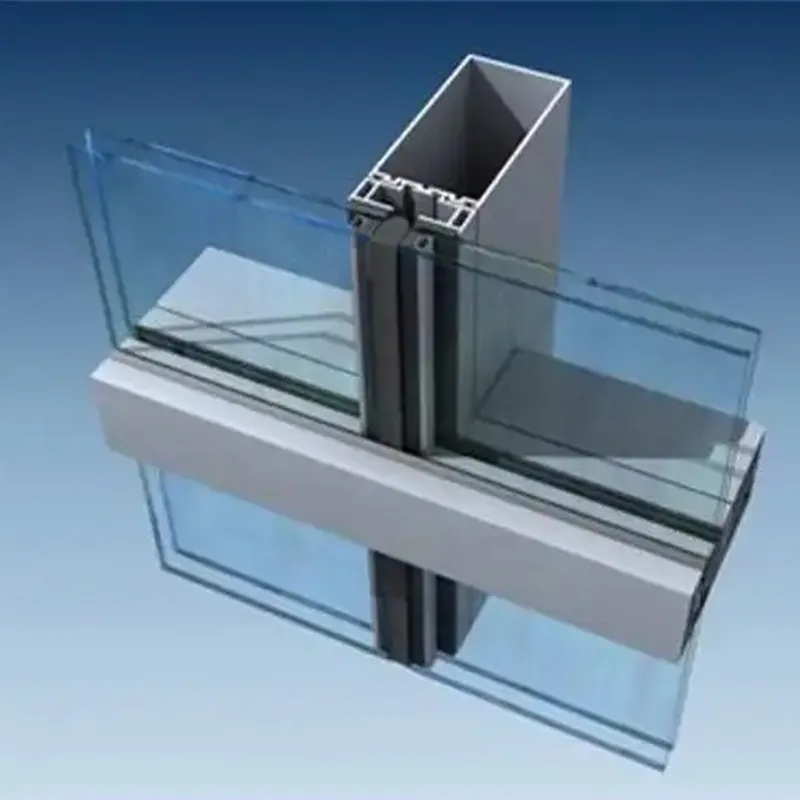

Навесной фасад DA

Навесной фасад DA -

Обычное раздвижное окно SDA

Обычное раздвижное окно SDA -

Распашное окно с терморазрывом 108

Распашное окно с терморазрывом 108 -

Распашное окно с терморазрывом DFS110

Распашное окно с терморазрывом DFS110 -

Душевая кабина ws

Душевая кабина ws -

Европейская серия 120

Европейская серия 120 -

Трубы специальной формы на заказ

Трубы специальной формы на заказ -

Круглые и квадратные трубы на заказ

Круглые и квадратные трубы на заказ -

Распашное окно с терморазрывом WC120

Распашное окно с терморазрывом WC120 -

Армированная сетка 2

Армированная сетка 2 -

Навесной фасад VZ

Навесной фасад VZ -

Распашное окно с терморазрывом HRF120

Распашное окно с терморазрывом HRF120